- Магия невидимых потоков: Как мы создаем идеальное проектирование систем пневмотранспорта для современного производства

- Почему мы выбираем пневмотранспорт: преимущества и вызовы

- Основные типы систем: Что мы используем в работе

- Этапы проектирования: Наш системный подход

- Расчет параметров воздуха и выбор оборудования

- Ключевые ошибки, которых мы помогаем избежать

- Автоматизация и мониторинг: мозг системы

- Экономическая эффективность: считаем выгоду

- Наше видение будущего

Магия невидимых потоков: Как мы создаем идеальное проектирование систем пневмотранспорта для современного производства

Когда мы впервые сталкиваемся с задачей перемещения тысяч тонн сыпучего сырья на производстве, перед нами всегда встает выбор: классические ленточные конвейеры или современное пневмотранспорт проектирование. Наш многолетний опыт показывает, что воздух — это не просто смесь газов, а мощнейший инструмент, способный деликатно и быстро доставлять материалы в любую точку завода. Мы часто наблюдаем, как недооценка сложности воздушных потоков приводит к остановкам целых линий, поэтому в этой статье мы разберем каждый нюанс проектирования, от физики частиц до выбора компрессорных установок. Мы верим, что правильно спроектированная система — это кровеносная система предприятия, которая должна работать бесперебойно и эффективно.

В процессе нашей работы мы поняли, что проектирование — это не только сухие цифры в чертежах, но и глубокое понимание характера материала. Мы видели, как сахар превращается в пудру, а пластиковые гранулы плавятся от трения, если расчеты были неверны. Именно поэтому мы подходим к каждому проекту как к созданию уникального организма, где диаметр трубы, скорость потока и тип фильтрации должны находиться в идеальном балансе. В этой статье мы поделимся нашими инсайтами и методиками, которые позволяют нам реализовывать проекты любой сложности, обеспечивая максимальную энергоэффективность и чистоту производства.

Почему мы выбираем пневмотранспорт: преимущества и вызовы

Переход на пневматические системы часто становится поворотной точкой для предприятий, стремящихся к автоматизации. Мы выделяем ключевое преимущество — герметичность. В отличие от открытых конвейеров, пневматические трубы полностью исключают пыление и потерю продукта. Мы неоднократно убеждались, что для пищевой и химической промышленности это критический фактор. Когда мы проектируем такие системы, мы стремимся минимизировать пространство, занимаемое оборудованием, ведь трубы можно проложить под потолком, через стены или даже под землей, что дает нам невероятную гибкость в планировке цехов.

Однако мы должны быть честны: проектирование требует высочайшей квалификации. Мы сталкиваемся с вызовами, связанными с высоким энергопотреблением при неправильном расчете сопротивления трассы. Мы всегда акцентируем внимание заказчиков на том, что экономия на этапе проектирования оборачивается огромными счетами за электроэнергию в будущем. Поэтому наша задача — найти ту самую «золотую середину» между производительностью и затратами, используя современные программные комплексы для моделирования поведения аэрозолей в закрытых каналах.

Основные типы систем: Что мы используем в работе

В нашей практике мы разделяем системы пневмотранспорта на две большие категории: нагнетательные и всасывающие. Каждая из них имеет свои особенности применения, и мы всегда выбираем тип системы, исходя из конкретных логистических задач. Нагнетательные системы мы предпочитаем использовать, когда нам нужно подать материал из одной точки в несколько удаленных приемников. Это идеальный вариант для распределения сырья из силоса по упаковочным линиям. Всасывающие же системы мы проектируем для забора материала из нескольких точек (например, из мешков или биг-бэгов) в одну общую емкость.

Кроме того, мы классифицируем системы по концентрации материала в потоке. Это фундаментальный аспект проектирования:

- Разреженная фаза (Dilute Phase): Мы используем ее для легких, неабразивных материалов. Здесь частицы летят во взвешенном состоянии на высоких скоростях.

- Плотная фаза (Dense Phase): Наш выбор для тяжелых, хрупких или высокоабразивных продуктов. Материал движется медленно, плотными «пробками», что минимизирует износ труб и повреждение самого продукта.

| Параметр | Разреженная фаза | Плотная фаза |

|---|---|---|

| Скорость воздуха | Высокая (20-40 м/с) | Низкая (1-10 м/с) |

| Давление | Низкое (< 1 бар) | Высокое (> 1 бар) |

| Абразивный износ | Значительный | Минимальный |

| Расход воздуха | Большой | Малый |

Этапы проектирования: Наш системный подход

Мы начинаем проектирование с тщательного анализа физико-химических свойств груза. Для нас важно все: насыпная плотность, угол естественного откоса, влажность, гигроскопичность и склонность к налипанию. Мы понимаем, что если материал склонен к комкованию, нам потребуется предусмотреть дополнительные устройства для его аэрации или сводообрушения. Мы никогда не приступаем к расчетам без лабораторных тестов образцов сырья, если оно обладает специфическими свойствами.

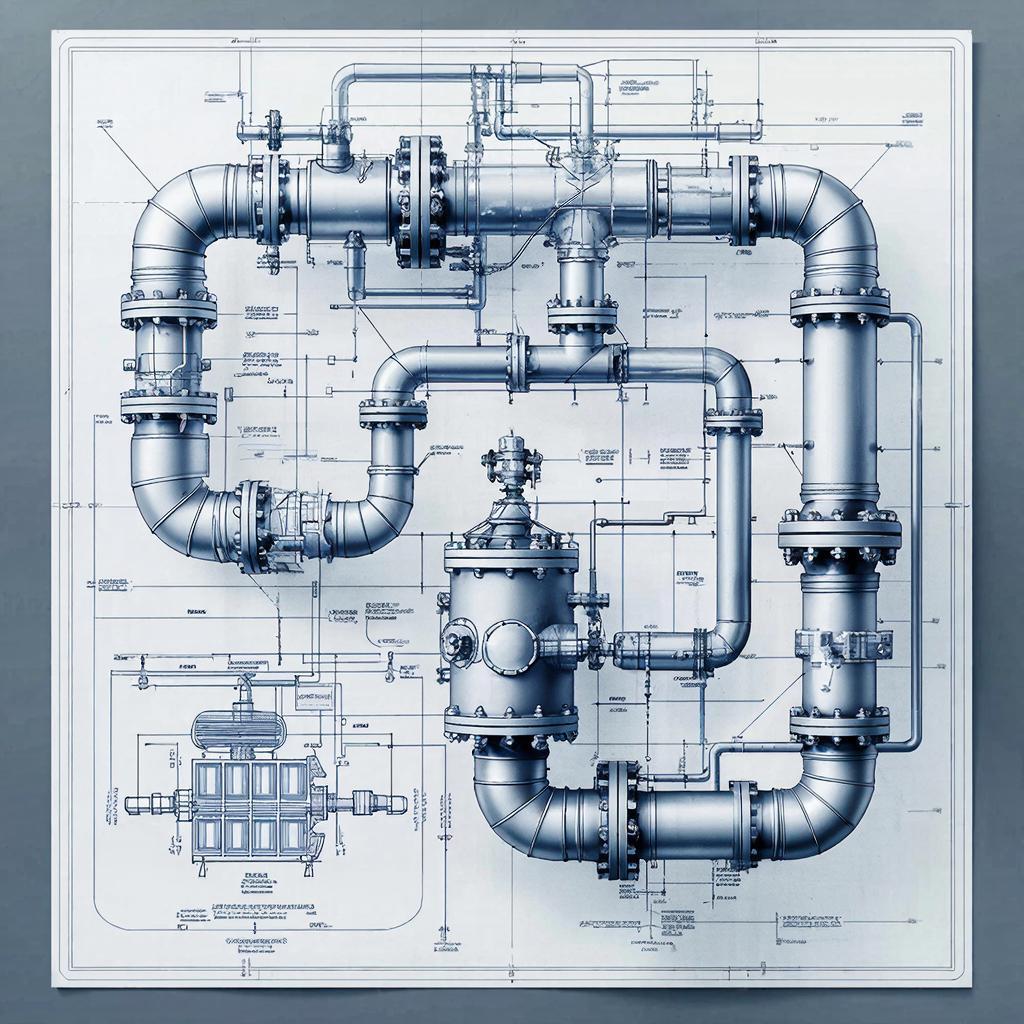

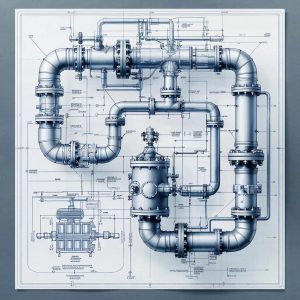

Вторым этапом мы строим трассу. Здесь мы стараемся минимизировать количество поворотов. Каждый поворот — это источник дополнительного сопротивления и место потенциального износа трубы. Мы используем специальные колена с большим радиусом гиба или усиленные износостойкими вставками элементы. Проектирование трассы для нас — это искусство оптимизации пути, где каждый метр трубы должен быть обоснован расчетом потерь давления. Мы стремимся к тому, чтобы система была максимально прямолинейной и доступной для обслуживания.

Расчет параметров воздуха и выбор оборудования

Центральное место в наших расчетах занимает определение необходимого расхода и давления воздуха. Мы используем сложные математические модели, учитывающие вязкость воздуха и трение частиц о стенки трубопровода. На основе этих данных мы подбираем воздуходувки или компрессоры. Мы всегда закладываем небольшой запас мощности, но предостерегаем от избыточности, так как это ведет к неоправданному росту эксплуатационных расходов. Важно понимать, что пневмотранспорт — это динамическая система, и мы должны предусмотреть возможность регулировки параметров при изменении свойств сырья.

Выбор питателей и разгрузителей — следующий критический шаг. Мы часто используем шлюзовые затворы для дозированной подачи материала в трубопровод под давлением. При их подборе мы учитываем герметичность затвора, чтобы исключить утечки воздуха навстречу потоку материала. Для эффективного отделения продукта от воздуха в конечной точке мы проектируем циклоны и фильтры-сепараторы. Мы уделяем особое внимание площади фильтрации, чтобы предотвратить рост сопротивления системы из-за забитых фильтров.

«Инженерия — это искусство моделирования материалов, которых мы до конца не понимаем, в формы, которые мы не можем точно проанализировать, так, чтобы они выдерживали силы, которые мы не можем точно оценить, и при этом публика не догадалась о нашем невежестве.» — Билли Вон Коэн. В проектировании пневмотранспорта мы стремимся превратить это «невежество» в точную науку.

Ключевые ошибки, которых мы помогаем избежать

За годы практики мы видели множество ошибок, допущенных при дилетантском подходе к проектированию. Самая распространенная — неправильный выбор скорости транспортировки. Если скорость слишком низкая, материал начинает оседать, что приводит к завалам в трубах (эффект «закупоривания»). Если же скорость слишком высокая, мы получаем катастрофический износ трубопроводов и разрушение структуры самого продукта. Мы всегда рассчитываем критическую скорость осаждения для каждой конкретной фракции, чтобы гарантировать стабильность потока.

Еще одна ошибка — игнорирование влияния статического электричества. Мы знаем, что при трении сухих частиц о стенки труб накапливается огромный заряд. Это не только риск поражения персонала, но и опасность взрыва пылевоздушной смеси. В наших проектах мы обязательно предусматриваем заземление всех элементов системы и установку взрыворазрядных клапанов в местах концентрации пыли. Безопасность для нас всегда стоит на первом месте, и мы не идем на компромиссы в этом вопросе.

Автоматизация и мониторинг: мозг системы

Мы убеждены, что современный пневмотранспорт немыслим без интеллектуального управления. Мы проектируем системы управления на базе ПЛК (программируемых логических контроллеров), которые в реальном времени отслеживают давление, температуру и расход воздуха. Это позволяет нам внедрять алгоритмы адаптивного управления. Например, если система фиксирует рост давления, она может автоматически увеличить подачу воздуха или снизить интенсивность загрузки, предотвращая аварию до ее возникновения.

Мы также внедряем системы удаленного мониторинга. Это дает возможность нашим клиентам видеть состояние оборудования на экранах своих смартфонов или компьютеров. Мы верим, что предиктивная аналитика — это будущее отрасли. Анализируя тренды изменения параметров, мы можем предсказать необходимость заменыфильтров или обслуживания подшипников воздуходувки, что сводит незапланированные простои к нулю. Мы стремимся сделать работу системы прозрачной и предсказуемой.

Экономическая эффективность: считаем выгоду

Когда мы обсуждаем бюджет проекта, мы всегда смотрим на совокупную стоимость владения (TCO). Да, первоначальные инвестиции в качественное проектирование пневмотранспорта могут быть выше, чем покупка стандартного механического конвейера. Однако мы предлагаем взглянуть на долгосрочную перспективу. Снижение затрат на уборку помещений, отсутствие потерь дорогостоящего сырья, минимальные расходы на запчасти и высокая степень автоматизации позволяют окупить систему в кратчайшие сроки.

- Экономия пространства: Мы высвобождаем полезную площадь пола для другого оборудования.

- Гигиена: Закрытая система сокращает расходы на санитарную обработку помещений.

- Гибкость: Мы можем легко модернизировать или изменить маршрут труб при перепланировке цеха.

- Долговечность: Правильно рассчитанные системы плотной фазы работают десятилетиями без замены основных магистралей.

Наше видение будущего

Проектирование систем пневмотранспорта — это бесконечный процесс поиска совершенства. Мы постоянно изучаем новые материалы для футеровки труб, более эффективные алгоритмы сжатия воздуха и инновационные методы фильтрации. Мы уверены, что в ближайшие годы пневмотранспорт станет еще более энергоэффективным и доступным даже для небольших производств. Наш опыт подсказывает, что успех любого проекта кроется в деталях и глубоком уважении к законам аэродинамики.

Мы приглашаем вас в мир, где материалы перемещаются плавно, чисто и эффективно. Надеемся, что наш обзор помог вам лучше понять сложность и одновременно красоту инженерных решений в области пневматического транспорта. Помните, что правильно спроектированная система — это инвестиция в стабильность и конкурентоспособность вашего бизнеса, и мы всегда готовы поделиться своим опытом для достижения ваших целей.

Подробнее