- Оптимизация технологических процессов дробления в производстве щебня различных фракций

- Выбор оптимального оборудования для дробления

- Оптимизация параметров процесса дробления

- Влияние размера исходного материала на эффективность дробления

- Контроль качества готовой продукции

- Автоматизация и цифровизация производства щебня

- Облако тегов

Оптимизация технологических процессов дробления в производстве щебня различных фракций

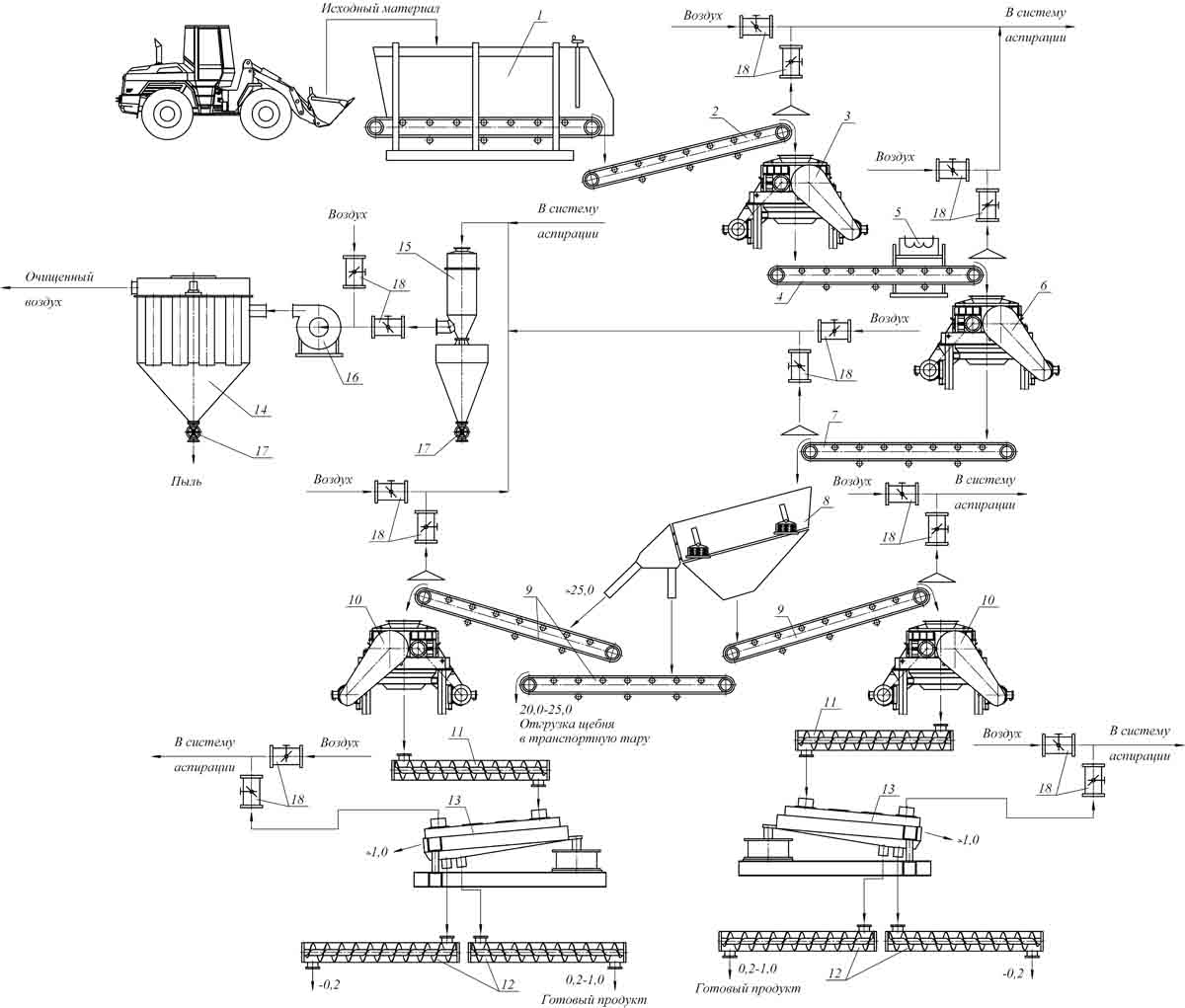

Производство щебня – отрасль, требующая постоянного совершенствования. Эффективность работы напрямую зависит от оптимизации технологических процессов дробления, позволяющей снизить энергопотребление, увеличить производительность и улучшить качество конечного продукта. В этой статье мы рассмотрим ключевые аспекты оптимизации, начиная от выбора оборудования и заканчивая контролем качества готовой продукции. Правильный подход к дробления позволит вам не только сократить расходы, но и стать более конкурентоспособными на рынке строительных материалов. Готовы погрузиться в мир эффективного производства щебня? Тогда начнем!

Выбор оптимального оборудования для дробления

Выбор дробильного оборудования – первый и, пожалуй, самый важный шаг на пути к оптимизации. Неправильно подобранная техника может привести к значительным потерям времени и ресурсов. Необходимо учитывать такие факторы, как тип исходного материала (твердость, прочность, влажность), требуемые фракции щебня, производительность и, конечно же, бюджет. Современный рынок предлагает широкий выбор дробилок⁚ щековые, конусные, роторные, ударные. Каждая из них имеет свои преимущества и недостатки, и выбор должен основываться на тщательном анализе конкретных условий производства.

Например, для дробления твердых пород лучше всего подойдут щековые или конусные дробилки, обеспечивающие высокое качество конечного продукта. Для обработки мягких пород можно использовать роторные или ударные дробилки, отличающиеся высокой производительностью. Важно помнить, что эффективность работы оборудования напрямую зависит от его технического состояния и своевременного обслуживания. Регулярные проверки и профилактические работы позволят избежать внезапных поломок и простоев в производстве.

Оптимизация параметров процесса дробления

Даже с оптимально подобранным оборудованием достижение максимальной эффективности невозможно без грамотной настройки параметров процесса дробления. К ключевым параметрам относятся скорость вращения ротора, зазор между дробящими элементами, уровень подачи исходного материала. Изменение этих параметров влияет на размер получаемых фракций, производительность и энергопотребление. Оптимальные значения параметров определяются экспериментально и зависят от конкретных условий производства.

Для оптимизации параметров процесса можно использовать специальное программное обеспечение, позволяющее моделировать работу дробилки и подбирать оптимальные режимы работы. Кроме того, важно учитывать факторы, влияющие на качество конечного продукта, такие как влажность исходного материала и наличие в нем посторонних включений. Контроль этих факторов позволит минимизировать количество брака и повысить качество щебня.

Влияние размера исходного материала на эффективность дробления

Размер исходного материала существенно влияет на эффективность дробления. Слишком крупные куски могут перегрузить дробилку, снижая ее производительность и увеличивая износ. Слишком мелкие куски, наоборот, приводят к избыточному помолу и увеличению доли пыли в конечном продукте. Оптимальный размер исходного материала определяется опытным путем и зависит от типа дробилки и требуемой фракции щебня.

Для достижения оптимального размера исходного материала можно использовать предварительное дробление, например, с помощью щековых дробилок. Это позволяет снизить нагрузку на последующие этапы дробления и улучшить качество конечного продукта. Правильное соотношение размеров материала на каждом этапе процесса – залог эффективности всего технологического цикла.

Контроль качества готовой продукции

Контроль качества готовой продукции – неотъемлемая часть оптимизации технологического процесса. Он позволяет своевременно выявлять несоответствия и корректировать параметры процесса. Качество щебня оценивается по нескольким параметрам⁚ фракционный состав, прочность, морозостойкость, лещадность. Для контроля этих параметров используются специальные методы и оборудование.

Современные методы контроля качества включают автоматизированные системы анализа, позволяющие получить точную информацию о фракционном составе и других характеристиках щебня. Это позволяет своевременно выявлять отклонения от нормативных показателей и корректировать параметры процесса дробления. Регулярный контроль качества позволяет гарантировать высокое качество продукции и удовлетворять требования клиентов.

Автоматизация и цифровизация производства щебня

Современные тенденции в производстве щебня направлены на автоматизацию и цифровизацию технологических процессов. Использование систем автоматического управления позволяет оптимизировать работу оборудования, снизить энергопотребление и повысить производительность. Цифровизация позволяет собирать и анализировать данные о работе оборудования, что позволяет своевременно выявлять потенциальные проблемы и предупреждать аварии;

Применение датчиков, систем мониторинга и программного обеспечения для анализа данных позволяет добиться значительного улучшения эффективности производства. Это способствует более точному контролю за параметрами процесса, уменьшению отходов и повышению рентабельности предприятия. Инвестиции в автоматизацию и цифровизацию окупаются в долгосрочной перспективе за счет повышения производительности и снижения затрат.

| Этап процесса | Ключевые параметры оптимизации | Методы оптимизации |

|---|---|---|

| Выбор оборудования | Производительность, энергопотребление, тип дробилки | Анализ требований, сравнение различных моделей |

| Настройка параметров дробления | Скорость вращения, зазор между дробящими элементами | Экспериментальные исследования, моделирование |

| Контроль качества | Фракционный состав, прочность, морозостойкость | Автоматизированные системы анализа |

- Правильный выбор дробильного оборудования является основой эффективного производства.

- Оптимизация параметров процесса дробления позволяет снизить энергопотребление и повысить производительность.

- Регулярный контроль качества готовой продукции гарантирует соответствие требованиям клиентов.

- Автоматизация и цифровизация производства повышают эффективность и рентабельность.

Надеемся, эта статья помогла вам лучше понять, как оптимизировать технологические процессы дробления в производстве щебня. Следите за нашими обновлениями, чтобы узнать больше о современных технологиях в строительной индустрии. В следующих статьях мы подробно рассмотрим вопросы энергосбережения в производстве щебня и новые технологии в этой области.

Прочитайте также наши другие статьи о современных технологиях в производстве строительных материалов!

Облако тегов

| Щебень | Дробление | Оптимизация |

| Производство | Технологические процессы | Фракции |

| Качества | Автоматизация | Дробилки |